|

|

22:02

Штаб-квартира Reynolds – изготовление карбоновых колес

Сегодня немного прогуляемся по штаб-квартире Reynolds расположенной в США. На этом производстве изготавливают все марки серийных колес, в том числе их топовые карбоновые колеса RZR стоимостью 4499.00 фунтов. Здесь собираются и изготавливаются новые прототипы, которые здесь же и испытывают наравне с серийными образцами.

Reynolds bicycle принадлежит крупной производственной компании McLean Fogg, которая делает автомобильные детали и промышленное энергетическое оборудование. Также они используют оборудование компании, для производства карбоновых трубок используемых для изготовления велосипедных рам, досок для виндсерфинга, и собственных деталей велосипеда.

Весь дизайн и разработка продукции, осуществляется в городе Сэнди, штат Юта. Также у Reynolds есть испытательный корпус в Ханчжоу, Китай, около собственного завода. Они также производят обода для других брендов, но в целом оставляют лучшие технологии для своей продукции.

Они контролируют весь процесс изготовления от начала до конца. Они покупают сырье для производства карбона в США, а затем отправляют его в Китай. Это гарантирует лучший контроль качества и устраняет ненужную цепочку поставок, которая могла бы ухудшить качество продукта. Reynolds также разрабатывает свои собственные смолы, и полтора года назад, начали делать свои собственные формы и здесь.

Подготовка

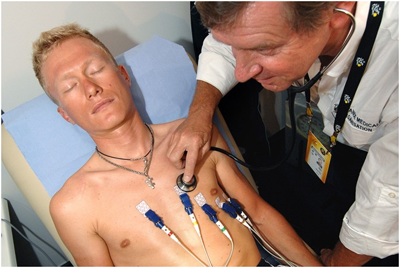

Команда инженеров работает под руководством Ким Кингтона, который пришел из аэрокосмической промышленности, где он работал над проектом композитных материалов для истребителя F35.

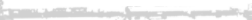

Этот скриншот показывает как поток воздуха огибает новое колесо Assault & Strike .

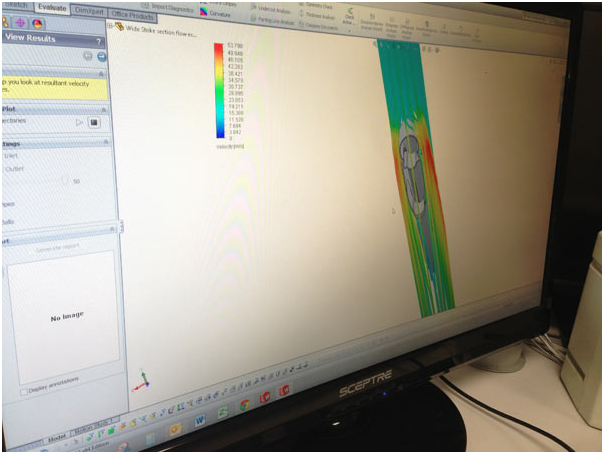

После того как форма колеса спроектирована в Solidworks, файл отсылается группе инженеров, которые должны изготовить форму для раскройки, после чего начинается нарезка форм на специальном резаке.

Директор по маркетингу Роб Агуэро говорит, что компания по транспортировке грузов напортачила пару раз, что привело к задержкам поставок, и производственный план оказался под угрозой. С того времени карбоновые полотна хранят в холодильной камере, на случай непредвиденной задержки в поставках.

После изготовления прототипа его отправляют на механические испытания. Аэродинамическая труба используется в качестве инструмента проверки, и позволяет в режиме реального времени отмечать на компьютере все изменения, которые необходимо внести в конструкцию.

Пресс-формы и процессы

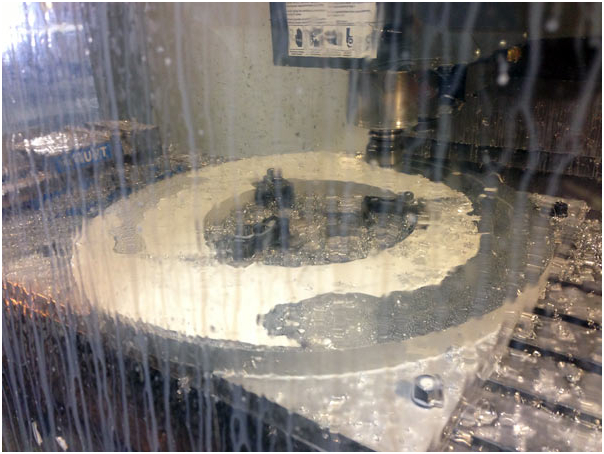

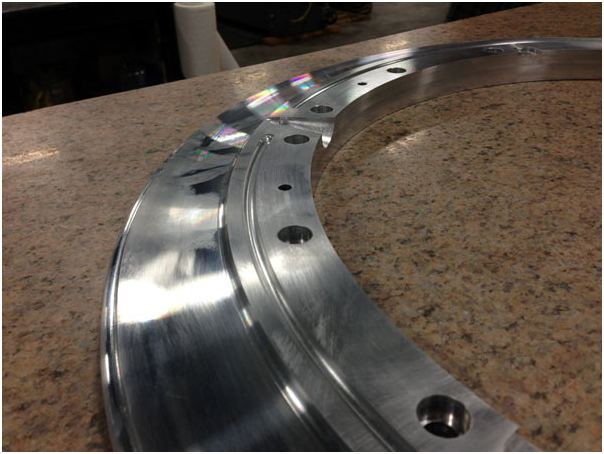

Изготовление пресс-формы.

Пресс-формы делаются здесь же на заводе из алюминиевого сплава, а не из стали, потому что они легче и один человек может справиться с ними, также у них выше теплоотдача, поэтому они быстрее нагреваются и быстрее остывают, поэтому их можно использовать чаще.

Все пресс-формы должны быть идеально гладкими, поэтому при изготовлении они проходят специальную термообработку, что бы увеличить прочность и жесткость.

После того, как карбон вырезан и уложен в форму (процесс не разрешили сфотографировать), сверху опускают вторую половину формы и отправляют ее в печь для запекания.

Это Пол Лью стоит рядом с печью для пиццы, которую он впервые использовал при создании своих собственных колес Lew Composites.

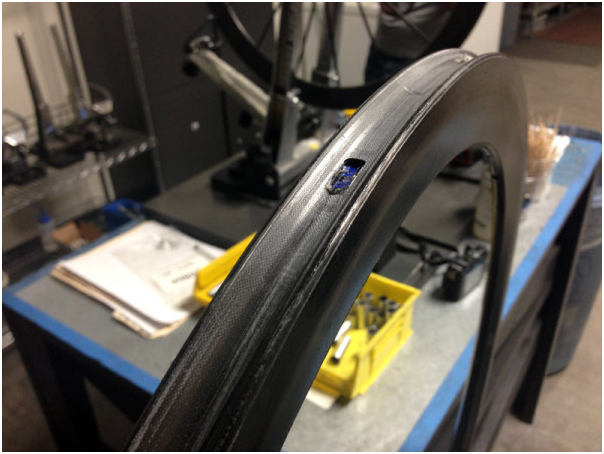

Большинство ободов выходят из формы в уже практически готовом виде для сборки колес.

Они проходят небольшую чистовую обработку, с них убирают облой, шлифуют и растачивают отверстия под ниппеля.

RZR сборка

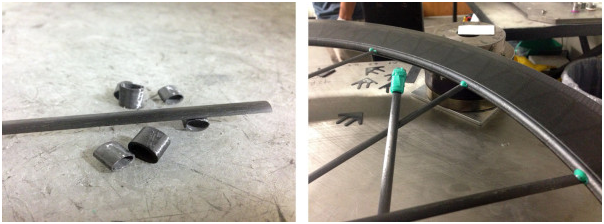

Все колесо, кроме подшипников и механизма муфты свободного хода, сделано из карбона.

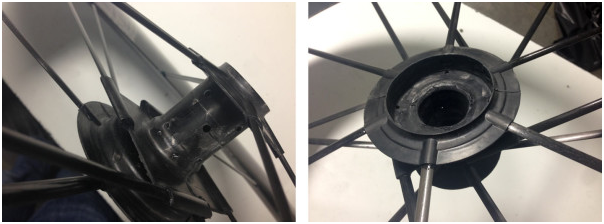

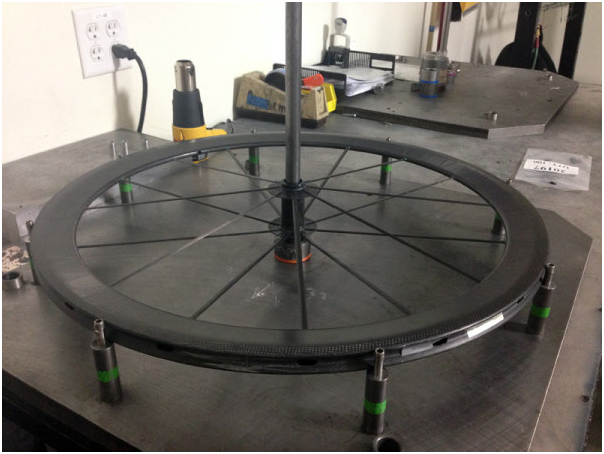

Обода и спицы заложены в опорной платформе, сами спицы и ниппели обернуты липкой лентой на внешних концах. Другие концы соединены в корпусе втулки.

Клейкая лента немного нагревается и колесо начинают выравнивать во всех плоскостях, пока оно не станет идеально ровным и круглым, после чего его опять отправляют в печь.

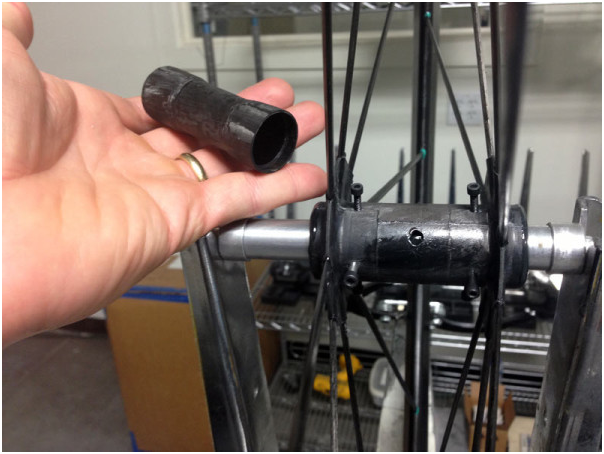

После запекания в печи, оно охлаждается и оправляется в центровочный стенд. После установки подшипников, которые крепятся болтами сквозь корпус втулки, в оставшиеся зазоры между втулкой и подшипником заливается эпоксидная смола, после чего втулка сушится инфракрасной лампой. Около 25 часов труда уходит на изготовление каждого колеса. Ох, и дорого.

Все колеса сделаны вручную, и здесь и на азиатской фабрике.

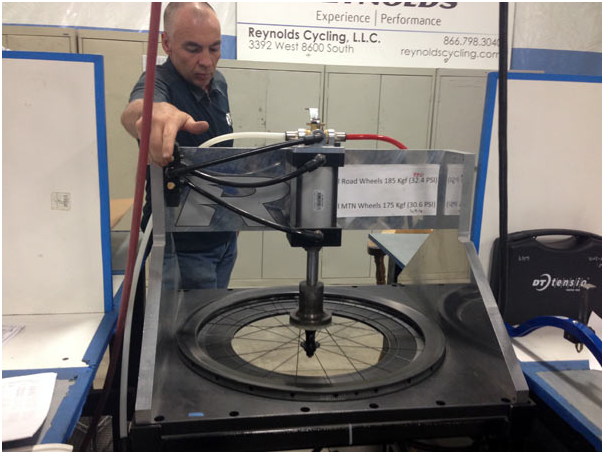

Они построили свой собственный стенд, который может приложить боковую силу в 175-185 килограмм, на самую кромку обода. Лью говорит самая большая боковая нагрузка которое может испытать колесо под спортсменом, составляет около 25 кг.

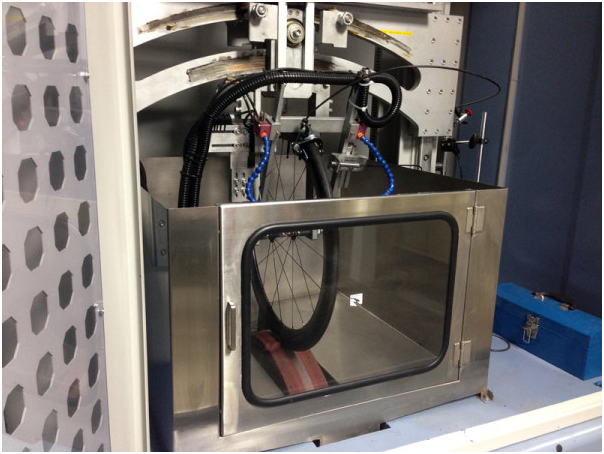

Тестирование

Reynolds, как и любой уважающий себя бренд, проверяет свои прототипы перед отправкой их в производство. Они также периодически для контроля качества выбирают партию готовых к отправке колес. Здесь колеса тестируют на удар, имитируя сильно пересеченную местность и удар о бампер автомобиля. Также здесь проверяются собачки барабана и втулки.

Образец обода, который взорвался после давления превышающего 340psi. Это гарантирует, что ваши колеса не взорвутся, если вы случайно накачаете их, скажем до 200 psi.

Здесь над колесом всячески издеваются испытывая его торможением. Колесо тормозят с определенной силой, наклоняя его при этом в различных плоскостях, считываяпоказания тепловых датчиков. Также колесо периодически опрыскивают водой, для проверки торможения в условиях мокрой трассы. Торможение длится 16 минут с увеличением давления на протяжении всего испытания.

Компоненты

Reynolds в 2005 году перестали выпускать подседельные штыри и рули, у них было довольно много популярных продуктов на протяжении многих лет, таких как вилки Uzo Carbon.

Печатная графика

Струйная печать в линейке 2014 года, замена наклейкам. В зависимости от модели обода, это может сэкономить до 23грамма на одном колесе.

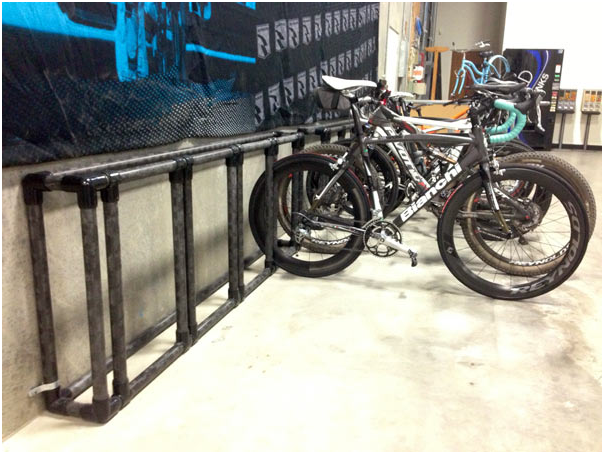

Парковка сотрудников сделана из карбоновых трубок оставшихся от производства это вероятно самая легкая и самая дорогая в мире велосипедная стойка.

| Всего комментариев: 0 | |

|

| |

|